- Работаем по всей России и СНГ

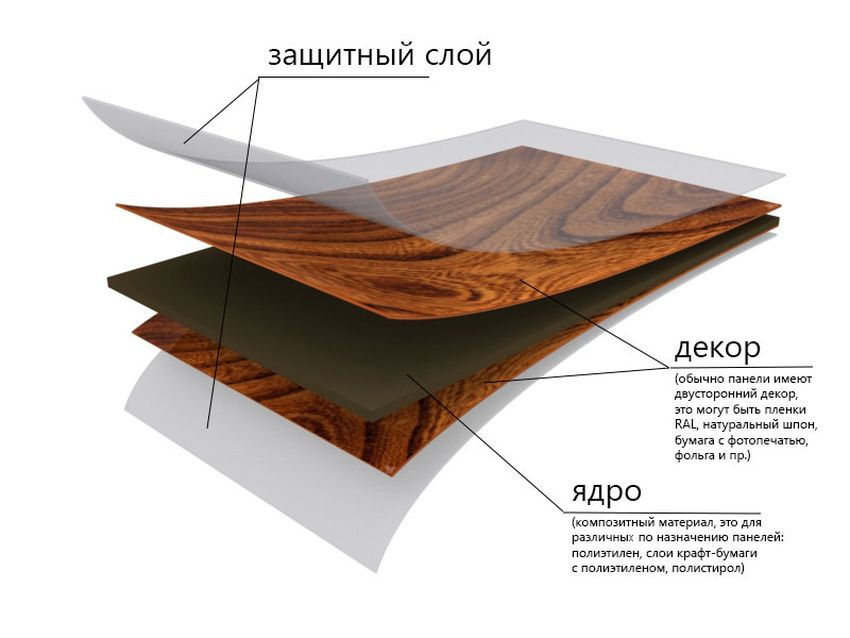

HPL пластик — это бумажно-слоистый пластик (HPL compact — high pressure laminate), изготовленный под высоким давлением на прессах горячего прессования. Листы бумаги (65-70%) пропитываются специальными смолами (35-30%), образовывая уникальную термореактивную пластмассу – твердую, монолитную, самонесущую плиту пластика. Необратимая химическая реакция производства монолитного ламината дает массу преимуществ использования этого материала как в интерьере, так и в экстерьере, так же материал активно используется в транспортной и оборонной промышленностях. Листы пластика HPL (ДБСП) состоят из склеенных вместе под воздействием высокого давления и температуры слоёв:

Крафт-бумага, декоративная бумага и верхний защитный слой пропитываются полимерными смолами, а после высушиваются. Сухая бумага нарезается в листы необходимого размера, либо сматывается в рулон для транспортировки. Обработанные таким образом слои бумаги собираются и подаются в пресс в следующем порядке: крафт-бумага в центре, декоративная бумага (с двух сторон), оверлей (с двух сторон). При необходимости добавляется еще защитный слой от УФ лучей, который используется для фасадных панелей.

При производстве самонесущего пластика (HPL compact), толщиной от 2 мм до 30 мм внутренняя часть, состоящая из нескольких слоев крафт-бумаги, помещается между листами декоративной бумаги, которые образуют двустороннее декоративное покрытие, тонкие пластики толщиной от 0.5 мм до 2 мм делаются обычно с односторонним декоративным и защитным слоем, так как они чаще всего наклеиваются на другие самонесущие материалы, такие как ЛДСП, МДФ, ГСП, СМЛ и другие.

Состав панелей HPL compact

Декоративный пластик может производиться двумя технологиями: периодического прессования и непрерывного прессования.

При технология периодического прессования, это когда листы бумаги загружаются в пресс периодического действия и подвергаются воздействию температуры ≥120°С. Это вызывает плавление смол, которые под давлением ≥5 мПа заполняют поры между волокнами бумаги, склеивают листы между собой и отверждаются, образуя монолитные листы. Отверждение — это поликонденсационный процесс, сопровождающийся выделением продуктов химической реакции — воды и формальдегида, находящихся при высокой температуре в газообразном состоянии, что обусловливает необходимость применения при прессовании высокого давления, а затем охлаждения пластика под давлением. В результате получается непористый жесткий и монолитный пластик, который нарезается на листы необходимого размера, и из которого производятся различные конструкции.

При непрерывном методе прессования листы загружаются в двухленточный пресс непрерывного действия, где давление составляет от 3 до 7 МПа, а температура от 150 до 170 °С. При использовании непрерывного метода можно получить более тонкий пластик, чего труднее добиться при производстве тактовым методом. Для обозначения пластика полученного по данной технологии используют аббревиатуру CPL (continuous pressure laminate).

Некоторые продавцы декоративных пластиков неточно используют термины, для обозначения пластиков. Например многие рассматривают в качестве разных продуктов HPL и CPL, опираясь на тот факт, что при их производстве задействованы разные методы производства: метод периодического прессования и метод непрерывного прессования.

Однако это не так, поскольку в Стандарте EN 438 к категории HPL относятся пластики толщиной более 0,5 мм отвечающие стойкости к абразивному износу, царапинам и ударному воздействию независимо от технологии производства. Категория HPL относится к качественным параметрам продукта, а категория CPL — к технологии прессования. Сам же пластик HPL может производиться как методом периодического, так и непрерывного прессования (CPL).

Электронное-лучевое воздействие (EBC — Electronic Beam curing) — специальный процесс изготовления ламината высокого давления (HPL или ДБСП), благодаря которому изделие имеет однородный цвет крафт-бумаги, светоустойчивую поверхность, а также высокую защиту от: механических повреждений, расслоения, деформации и коробления панелей при температурных перепадах, разбухания при воздействия влаги, растрескивания в местах нарезания. Сам метод представляет собой следующее: смола на внешней поверхности подвергается «закаливанию», создавая единый абсолютно монолитный и армированный по всему телу, материал. В отличие от других методов производства пластика, метод электронно-лучевого воздействия не использует тепло.