ТЕХНОЛОГИЯ ПРОИЗВОДСТВА БУМАЖНО-СЛОИСТОГО ПЛАСТИКА и ИСТОРИЯ

История пластика HPL

Первооткрывателем в области слоистых пластиков был американский ученый Лео Бакеланд, получивший в 1912 году в США патент на процесс пропитки фенолформальдегидной смолой слоев бумаги, сушки и последующего отвердения под давлением пресса при высоких температурах.

Позже, в 1913 году компания «Formica Corporation» стала приемником технологии данного производства. На ранних этапах развития фенольные слоистые пластики производили для использования в машиностроительной области. Это была процветающая промышленность, поскольку она удовлетворяла запросы на детали растущей автомобильной и развивающейся электротехнической промышленности. Технология пропитки и формования слоистых пластиков во многом обязана тем первым промышленным изготовителям слоистых пластиков, чья продукция предшествовала декоративным бумажно-слоистым пластикам примерно за 20 лет. В конце 20-х годов появились декоративные пластики на основе мочевиноформальдегидных смол, однако объем их производства был ограничен. Меламиновый кристалл появился на рынке в 1939 году, когда его начала производить фирма «American Cyanamid», но вначале его использование было ограничено военной отраслью, и только после второй мировой войны производство декоративных бумажно-слоистых пластиков в том виде, в котором они известны и по сей день, началось всерьез и надолго.

История производства пластика HPL в Европе началась с патента № 615400, выданного в Германии 6 июля 1935 года. Предметом изобретения являлся способ получения продуктов конденсации, которые могут быть использованы в качестве связующих для слоистых материалов. А именно бесцветные мочевиноформальдегидные смолы. С этого момента появилась возможность, наряду с коричневыми слоистыми пластиками на основе фенольных смол, производить материалы, лицевая сторона которых может быть окрашена в различные цвета. Первым производителем ламината в Европе была компания «Реммлер» (Германия). Улучшению свойств пластика было появление и использование меламиноформальдегидных смол в качестве связующего для пропитки декоративных слоев пластика. После второй мировой войны бумажно слоистый пластик получил очень активное развитие во многих отраслях, высокие темпы которого сохраняются и до настоящего времени, что обусловлено неуклонным расширением областей применения пластика. Особенно рост сбыта продукции из пластиков HPL последнее время наблюдается в России и странах СНГ.

Сырье для производства бумажно слоистых пластиков

1. Меламин. Основа берется из компонентов, которые находятся в охлажденном воздухе (N2CO2) и особым образом химически синтезируются в белую кристаллическую пыль, легко растворяемую в теплой воде.

2. Формалин. Водный раствор 35-40 % формальдегида CH2O, полученного путем каталитического оксидирования метанола.

3. Фенол. Твердое арома-вещество, продукт дистилляции минерального масла, древесины.

4. Бумага Kraft (80–200 г/м2). Бумага коричневого цвета из сульфата целлюлозы с хорошей устойчивостью к растяжению и влажности.

5. Декоративная бумага (60–150 г/м2). Бумага из альфацеллюлозы, окрашенная или белая, не содержит хлора. Может быть одноцветной или с рисунком, имитацией дерева, камня, металла или с нанесением полноцветной печати.

6. Overlay (15 – 45 г/м2). Защитный слой прозрачный. Обладает хорошей устойчивостью к растяжению, хороший абсорбент. Дает ламинату такие характеристики, как устойчивость к разрывам, царапинам.

7. Слоеразделяющая бумага. Стеариновая бумага, специально применяемая для разделения листов после прохождения ими процесса поликонденсации под гидравлическим прессом.

Производство бумажных слоистых пластиков

Производство слоистых пластиков складывается из следующих операций:

— пропитка наполнителя в ваннах или автоматических пропиточных машинах, на линиях импрегнации

— сушки бумаги,

— резки и сборки пакета,

— прессования или формования изделий сложной конфигурации с последующей термообработкой горячим воздухом или инфракрасными лучами.

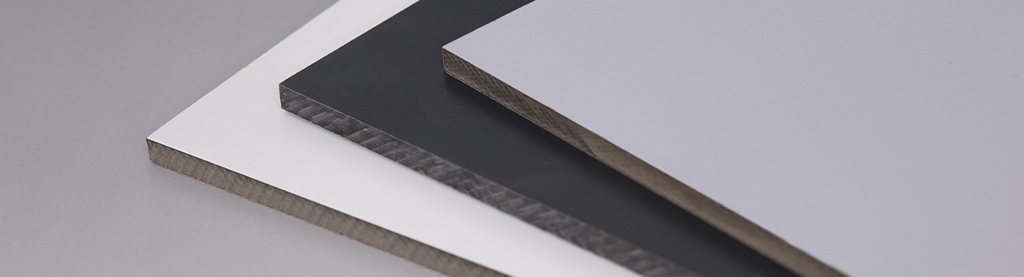

Поскольку слоистый пластик тонкий обычно приклеивают к жесткому основанию, их тыльная сторона должна быть шероховатой. Для этого пластики обрабатывают на шероховочных станках с помощью бесконечной абразивной ленты. Пластики HPL compact (толстые плиты) изготавливаются с нанесением декоративных и защитных слоев с двух сторон.

В производстве бумажно-слоистых пластиков используются пленки с частичной конденсацией смол, т.е. смола в пленке отверждена всего на 35-50 %. За счет находящейся на поверхности пленки не полностью отвержденной смолы происходит скрепление всех слоев бумаги между собой.

При необходимости бумаги пропитанные смолами, нарезаются для получения заготовок нужного размера, после чего собираются в пакеты для прессования. Существуют различные способы прессования бумажных пленок для получения бумажно-слоистого пластика HPL, различия в которых происходят из-за разницы используемого оборудования, в результате могут быть получены пластики высокого или непрерывного давления.

В первом случае для производства используются плоские многоэтажные прессы, в которых слои спрессовываются при высокой температуре (140оС – 160оС) и давлении (10-15 МПа). При прессовании листового слоистого пластика высокого давления (High Pressure Laminate – HPL) применяется технологическая оснастка, которая определяет структуру финиш-поверхности. В качестве оснастки используются специальные прокладочные металлические листы и матрицы, поверхность которых представляет собой рельефные изображения, имитирующие дерево, камень и т.д., а также текстурированные бумаги с аналогичным эффектом. Все это переносится на поверхность пластика и обеспечивает полное дублирование всех типов поверхностей – от глянцевых, матовых до рельефных. Таким образом, могут быть получены следующие разнообразные финишные поверхности: глянец, матовый, кристалл, мелкий кристалл, структура дерева, камня, шагрень и многие другие.

За годы развития технологии были преодолены многие ее недостатки: так, стало возможно как производство огнестойких материалов, так и покрытий с высоким глянцем или текстурированной поверхностью, а также высокими прочностными характеристиками. При непрерывном прессовании слои бумаги соединяются в готовый материал в прессах при повышенной температуре (180оС) и непрерывном давлении, обеспечиваемом прижимными валами (4МПа).

Развитием технологии и дизайна бумажно-слоистых пластиков стало производство пластиков с декоративным слоем из шпона, кожи, металлизированных поверхностей и других материалов.